Как я делаю табуретки

При посещении сайта фирмы 'Буманс'

у любого любителя мастерить может случиться инфаркт от восторга. Но

если вдуматься, то делать из покупного дерева просто неинтересно. Тем

более, что многого купить в принципе невозможно: таких вещей, как ветки

яблони с их неповторимым переходом от чисто белой заболони к

темно-коричневой сердцевине, слегка тронутую грибком осину с дефектами

красно-коричневого цвета, березовые или ольховые чушки с ложным ядром -

официально это считается браком. Такие уникальные разновидности

древесины, как розово-оранжевая ива козья (в определителе ее зовут

ракитой, хотя у меня есть сомнения по поводу этого названия: похоже, в

разных местностях под ним понимаются разные виды), или, к примеру,

облепиха, вообще в продаже не встречаются. Весьма проблематично найти и

часто упоминаемый в пособиях можжевельник. Крайние тангенциальные срезы

(см. рисунок далее), и в большинстве случаев, торцевые срезы дерева

также можно заготовить только самому. Для крупных поделок, вроде

кроватей, лучше, конечно, иметь уже готовые доски, но для украшательств

придется подсуетиться, причем заранее - сушить древесину нужно долго.

В общем, когда вы делаете изделие из заморских венге

или махагона, оно и выглядит 'по-заморскому', причем из-за

распространения весьма качественных пластиковых имитаций (ламината),

нередко довольно стандартно. Все поступающие в продажу породы, кроме

разве что карельской березы, в природе представляют собой достаточно

крупные деревья - так их легче заготавливать промышленным способом,

делать из них шпон и массив стандартных размеров. С ветками яблони или

стволиками той же ветлы никто в массовом производстве возиться не

будет, но они при надлежащем подборе могут дать рисунок много более

изысканный, чем эффектный и богато выглядящий, но однообразный и

набивший оскомину многочисленными имитациями орех разновидности 'птичий

глаз'.

Все описаннные далее конструкции табуреток, скамеек и зеркал приспособлены под изготовление с помощую ручного электроинструмента и специально разработаны лично автором.

Нестандартная древесина

Ель и сосна - вопреки распространенному

мнению, их древесина не идентична. У ели она белее, более плотная и

тяжелая, годовые кольца мельче, а сучки значительно тверже, чем у

сосны. Отличить елку от сосны просто: у первой сучки круглые (потому

что ветви растут перпендикулярно стволу), у второй - овальные (так как

ветви располагаются под углом). Практически все промышленные заготовки

(вагонку, доски, брусья, в т.ч. ламели - клееные доски) делают из

сосны, так как с ней проще работать.

Молодые

елочки образуют красивый рисунок на тангенциальном (то есть по

касательной к поверхности ствола) срезе. К сожалению, видна эта красота

только в узком приповерхностном слое - проведите рубанком еще пару раз,

и вы получите обычную деревяшку. Для интарсии (так называется

инкрустация деревом по дереву, в дальнейшем я также использую слово

'мозаика') можно использовать тонкие приповерхностные срезы с четырех

сторон стволика, причем лицевой частью считается узкий срез как можно

ближе к поверхности. Внутренние части даже тонких стволов сосны и ели

для таких целей не годятся: у них слишком крупный рисунок, потому из

них лучше делать изделия целиком. Очень хорошо идут первые с краю доски

от некоторых крупных стволов, имеющих кривизну или свилеватость.

Молодые

елочки образуют красивый рисунок на тангенциальном (то есть по

касательной к поверхности ствола) срезе. К сожалению, видна эта красота

только в узком приповерхностном слое - проведите рубанком еще пару раз,

и вы получите обычную деревяшку. Для интарсии (так называется

инкрустация деревом по дереву, в дальнейшем я также использую слово

'мозаика') можно использовать тонкие приповерхностные срезы с четырех

сторон стволика, причем лицевой частью считается узкий срез как можно

ближе к поверхности. Внутренние части даже тонких стволов сосны и ели

для таких целей не годятся: у них слишком крупный рисунок, потому из

них лучше делать изделия целиком. Очень хорошо идут первые с краю доски

от некоторых крупных стволов, имеющих кривизну или свилеватость.

Лакированной сосновой мебели полно в любом мебельном

магазине, потому эта тема, мягко говоря, избита - но крупные изделия,

вроде кроватей или шкафчиков можно выполнить вполне оригинально. Особенно, если

использовать не глянцевый лак, а полуматовые покрытия, как описано

далее.

Дуб - самый популярная в наших краях

'украшательская' порода, вероятно, из-за ее доступности. Потому тема

стандартного дуба, крытого лаком, избита не менее, чем лакированная

сосна. Причем, если сосна распространилась лишь в последние

десятилетия, то фанеровка из дуба или дубовый паркет известны

издавна, и стали этаким мебельным стандартом (таким же, как каркас из

бука).

И все же, если вам удалось наткнуться на отломленный

дубовый сук - не проходите мимо. У такой древесины может быть весьма

оригинальный рисунок (в промышленности это, безусловно, посчитали бы

браком). И, кстати, лучший материал для рукояток ножей и инструмента -

фрагменты дуба в тех местах, где крупный сук стыкуется со стволом.

Мешанина разноправленных и прихотливо изогнутых слоев образует очень твердый

материал, который совершенно не колется, и к тому же образует неповторимый рисунок.

Кстати, если вы много хотите работать с дубом,

запаситесь профессиональным инструментом - по крайней мере лобзиком

понадежней. А также несколькими комплектами ножей для рубанка (если они

одноразовые) - на дубовой доске ножи, даже фирменные, приходится менять

буквально каждую неделю.

Осина, ольха и береза - добывать их

очень просто, так как их в наших краях используют на дрова, и за

тысячу-другую рублей вам привезут целый прицеп уже напиленных чурок (а еще лучше не напиленых - тогда вы сможете выкроить нужные фрагменты по длине так, как вам надо).

Надо сказать, что не тронутые гнилью осиновые доски и бревна - весьма

ценный строительный материал, плотный, не склонный к растрескиванию, и,

главное, обладающий высокой водостойкостью (мост, сложенный из осиновых

бревен, может стоять века). Причин, по которой осину незаслуженно

забыли в строительстве, две. Во-первых, осина легко гниет на корню, и

бревна приходится тщательно отбирать, выход кондиционного материала

получается маленьким, и обходится это дорого. Во-вторых, в течение

нескольких лет свежая осина выделяет некие соединения, влияющие на

самочувствие - склонные к потустороннему знатоки говорят, что осина

обладает "отрицательной аурой". Потому осиной не рекомендуется

отделывать жилые помещения, в которых постоянно находятся люди.

Разумеется, это не относится к мелким поделкам или тем помещениям, где

люди пребывают нерегулярно (кухням, баням).

С точки зрения домашнего мастера у этих пород особый

интерес представляет как раз брак. Осина, чуть тронутая гнилью, дает

красивый красно-коричневый рисунок, из нее хорошо делать ножки для

табуреток и скамеек. Береза и ольха в достаточно большом возрасте

образуют т.н. 'ложное ядро' - у березы темно-коричневое на свежем

срезе, светлеющее после сушки, и приобретающее изысканный

красновато-серо-коричневый оттенок, как будто составленный из мельчаших

пятнышек разного цвета. Симпатичные срезы получаются на контрасте

темной древесины ложного ядра и почти белой, чуть кремовой или желтой

заболони у березы. У ольхи ложное ядро просто несколько более темное,

чем остальная древесина, а заболонь серовато-оранжевая, почти без

рисунка. У ольхи имеет смысл выбирать наиболее деформированные поленья

(с сучками, развилки, с заросшими повреждениями), где часто можно

встретить очень красивые фрагменты.

Ольха сама по себе довольно красива (и, кстати,

часто образует рисунок с поперечными лучами, подобно буку или дубу), но

все же из-за серого оттенка уступает яблоне или сливе. Красивее

выглядят части древесины по границе 'ложного ядра'. Ольха очень мягкая,

отчего трудно шлифуется. Под лак, особенно на водной основе, ольху

нужно шлифовать на последнем этапе самой мелкой шкуркой.

Совет: забивая в березу, дуб или яблоню

гвозди, обязательно засверливайте отверстия. Причем лучше

это делать тремя диаметрами сверл, как под шурупы: например, под гвоздь

100 мм (4 мм в диаметре) нужно 4-миллиметровым сверлом сделать

отверстие в прибиваемой детали, 8-10-миллиметровым зенковать отверстие

под шляпку, и 3-миллиметровым - в той, куда гвоздь входит концом.

Засверливание прибиваемой детали, особенно при использовании больших

гвоздей, вообще лучше сделать повседневной практикой, даже в обычном

строительстве из сосны, особенно, когда гвоздь надо забить в край доски

или под каким-то нестандартным углом. Причем зенковка под шляпку может

быть не менее важна, чем само засверливание, ибо шляпка вполне может

быть причиной трещины (особенно это существенно в случае шурупов с

клиновидной в разрезе головкой). А при изготовлении мебели

засверливаются в обязательном порядке отверстия под все гвоздевые

соединения, даже самые тонкие. Тогда вы гарантированы от трещин и

деформации даже самых тонких заготовок, а также и от перекосов,

загибания и ухода гвоздей в сторону, что при использовании твердых

пород - стандартная беда начинающих столяров.

Тополь - близкий

родственник осины, но резко отличается от нее по конструкционным

свойствам. По сути, тополь - порода бросовая, которая не годится даже

на дрова: горит плохо, а колоть поленья из-за плотной волокнистой

структуры - истинное мучение. Стамеска, даже самая острая, поперек

волокон древесину тополя заминает, а не режет, волокна забивают

электрорубанок. Однако если удастся с ней справиться, то вам воздастся

в полной мере: шлифованая древесина тополя, особенно в сердцевинной

части, где она темнее, дает неповторимый перламутровый блеск.

Первый раз после долгих мучений мне удалось сделать целиком из

тополя скамейку, после чего я долго употреблял тополь лишь в качестве деталей мозаики. Нередко в сердцевинной части толстых стволов образуется красивое красно-коричневое ложное ядро. Такие фрагменты хорошо подходят в качестве ножек для табуреток и скамеек, только следует учесть мягкость древесины тополя и его очень долгое время сушки в коре - лучше заранее распилить на заготовки или, по крайней мере, очистить заготовленные стволы от коры.

Груша, слива и вишня. Очень красивые и

вполне доступные для самостоятельной заготовки породы. Разные части

ствола и ветви часто заметно различаются по оттенкам и рисунку. Мне

больше пришлось работать со сливой, у которой прикорневая часть на

свежем спиле дает ядро совершенно малинового оттенка. При сушке оно

коричневеет, но заметный малиновый оттенок местами сохраняется (см.

внешнее обрамление на этом и на этом фото).

Самое же красивое дерево из перечисленных - вишня, классический

материал для самой дорогой старинной мебели, шкатулок или медальонов,

на которых выглядит не многим хуже карельской березы, - но и самое

капризное, ибо даже немного загнившую вишню приходится выбрасывать (в

отличие от сливы, котрая может стать даже красивее). Видимо, по причине

богатства елью и сосной в нашей стране вишню не культивируют, а вот в

Финляндии, скажем, ее специально выращивают в питомниках для мебельной

промышленности.

Яблоня - очень твердое дерево (в

ядровой части), даже более твердое, чем дуб. Идеально подходит для

изготовления ручек ножей, молотков или стамесок. С точки зрения

декоративности, на мой вкус, ядровая часть темного розовато-коричневого

оттенка находится на одном из первых мест среди всех пород. Отлично,

между прочим, полируется сама по себе, не требуя лакового покрытия,

достаточно немного обработать поверхность разогретым воском. Из-за

высокой плотности ядро очень медленно сохнет и, в отличие от дуба, дает

большую усадку (видимо, самую большую из всех здесь перечисленных

пород), поэтому высушить достаточно толстую заготовку без трещин -

безнадежное занятие. Коварство яблони заключается в том, что она может

выглядеть абсолютно сухой, но при попытке интенсивной сушки готового

изделия (например, чтобы ускоренным методом высушить эпоксидный клей)

деформируется, покрывается сетью трещин или дает усадку, разрушающую

клеевой слой. Потому яблоню надо очень тщательно сушить и все же

толстые элементы - например, ножки - приходится, как правило,

шпатлевать отдельно.

Черемуха - вязкая и плотная,

практически белая или слегка кремовая древесина с невыраженными

коричневатыми тонкими полосками поздней древесины. Сама по себе не

обладает какими-то особенными декоративными свойствами, зато из нее

получаются великолепные ручки для садового и слесарного инструмента. Для декоративных целей следует использовать сердцевинную часть,

которая у достаточно взрослых стволов имеет оттенок от

светло-коричневого до черного, с прихотливым рисунком вблизи сучков, а

в ровных частях стволика образует почти геометрически правильные

концентрические круги на торцевом срезе. Радиальный срез такого ствола

весьма декоративен - узкая темно-коричневая полоса на почти белом фоне

выглядит очень впечатляюще (см. вставку в центре).

Ива белая или ветла ('А что я не

умерла, знала голая ветла┘') - привычное дерево в старых 'спальных'

районах Москвы, в провинциальных городах, на берегах рек. Дерево, когда

оно уже достаточно толстое, имеет серую кору с ровными продольными

трещинками, листья у него узкие и острые, у взрослых деревьев сверху

чистого темно-зеленого цвета и серебристые снизу. Добывать полешки из

нее легко каждую весну или осень, когда в ваших дворах начинается

расчистка зеленых насаждений. Сама по себе древесина у нее слегка

желтоватая и не слишком красива, но старые деревья обязательно

чем-нибудь болеют, и вот у них древесина бывает окрашена полосками

всевозможного цвета - сероватого, коричневатого, черного или

красноватого. Эти части можно использовать для ножек, перекладинок и

других деталей самодельной мебели.

Ива козья или бредана (бредина). Определитель

"Деревья и кустарники СССР" ее называет ракитой, но это, скорее всего,

неправильно. Ракитой, по Далю, называют некоторые разновидности ветлы,

но непосредственно ветлой правильно называть иву белую, а

ракитой многие пособия называют иву ломкую, похожую на белую корой и

листьями, но бросающуюся в глаза своей характерной очень красивой

шарообразной кроной.

Ива козья была для меня настоящим открытием. Откуда-то среди

моих деревяшек затесалось поленце с серой корой, покрытой черноватыми

трещинками, в чем-то напоминающее осиновое. Кора выглядела очень

знакомо, я легко идентифицировал дерево, которое тысячи раз встречал на

берегах озер и болот среди прочего ивняка. Ива козья растет только в

лесу на влажных местах, в городских посадках почти не встречается.

Характерным признаком ивы козьей, кроме коры, служат листья, очень

похожие по форме на листья черемухи (форма, как у классического

лаврового листа), но слабоопушенные снизу, сверху чисто зеленого цвета,

блестящие, с выраженными прожилками. Свежий спил интенсивно пахнет

подобно индийским ароматическим палочкам.

Откуда поленце появилось, я не помнил, но когда

распилил его вдоль - ахнул. Узкая, не толще самой коры белая заболонь -

и основная древесина неповторимого розово-оранжевого оттенка (см. второй ряд от края).

В ту же осень я ринулся заготавливать иву козью на берег нашего озера,

благо дерево сорное и какого-либо ущерба природе его порубки нанести не

могут - как и ольха или, к примеру, боярышник, оно после порубки еще

лучше растет, давая в первой половине лета густую молодую поросль из

пенька, к осени вырастающую уже метра на полтора. Крупный его

недостаток - очень медленно сохнет, даже в заготовках, зато ядро почти

не дает трещин (в отличие от заболони, которая деформируется очень

сильно). Кроме того, оттенок ядра ивы козьей может меняться в очень широких пределах - от свето-желтого и оранжевого (практически идентичного ольхе) до темно-розового и серо-красно-коричневого. Поэтому для нее особенно важно делать заготовки из одного ствола с запасом - очень может быть, что потом вы точно такого же оттенка и рисунка больше в жизни не встретите.

Барбарис, сирень, жимолость, облепиха и прочая мелочевка. Кустарники имеют слишком тонкие стволики, чтобы из них произвести что-то путное целиком, но могут быть весьма декоративны при использовании в мозаике вместе с другими породами. Обычная проблема - найти достаточно длинную и прямую ветку. Сирень, например, образует изысканное центральное ядро именно сиреневого цвета, но оно толщиной несколько миллиметров, на изогнутой ветви его не выявишь. У барбариса другая беда - очень сложно найти фрагмент его уникальной, очень твердой древесины лимонного цвета достаточной длины и ширины и при этом неповрежденный. Зато из него получаются прекрасные ручки для маленьких кухонных ножиков. Вообще я не советую сразу сжигать или отправлять на дрова какие-либо отходы от расчистки участка. Предварительно их следует тщательно просмотреть: красивый срез или уникальный рисунок можно найти на любой, самой неожиданной породе деревьев или кустарников. Например, одна из самых красивых пород - облепиха, единственный недостаток которой в том, что она очень легко заражается мраморной гнилью, если ее вовремя не высушить.

Как заготавливать, сушить и разделывать

Пилить дерево предпочтительно в таком порядке по

времени: поздняя осень, зима, ранняя осень, лето, и наихудшие

результаты дает весна. Весной и ранним летом количество соков таково,

что одно и то же дерево может сохнуть потом втрое дольше спиленного

осенью, и давать больше трещин и сильнее деформироваться. Сухие - но не

гнилые - ветки в принципе сушить все равно когда, но осенние также

высыхают быстрее.

Следует учесть, что во всех рассуждениях далее имеется в виду абсолютная влажность древесины, которую употребляют профессиональные деревозаготовщики - массовая доля воды, выраженная в процентах по отношению к массе абсолютно сухой древесины. Ее часто называют влагосодержанием (хотя с физической точки зрения это, может быть, не совсем логично). Сбивает с толку то, что обе величины - и относительная влажность и абсолютная - измеряются в процентах, но абсолютная может составлять и 100 и 200%, а относительная не может превысить 100% (на практике обычно не больше 50-60% - это для очень мокрого дерева). Для того, чтобы перевести абсолютную в относительную влажность (массовая доля воды в общей массе влажной древесины, истинное влагосодержание), надо прибавить 100% и поделить абсолютную влажность на эту величину. Иными словами, в образце с абсолютной влажностью 100% содержание влаги в общей массе составляет 50%, а в образце с абсолютной влажностью 30% - 23%. Приборы для измерения влажности древесины и стройматериалов обычно также показывают абсолютную влажность, даже если это не написано в их паспорте. Относительную влажность применительно к древесине используют только в тепловых расчетах, когда речь идет о применении древесины в качестве дров. Эта путаница в понятиях не приводит к значительным трудностям при низких влажностях: чем меньше влажность, тем разные величины влажности ближе друг к другу, при 10% и ниже разницу вообще можно не учитывать.

И еще нужно отметить, что относительная и абсолютная влажность древесины - совсем не то же самое, что относительная и абсолютная влажность воздуха. В случае воздуха абсолютная влажность - массовое содержание влаги (например, граммов в литре), а относительная - процентов влаги относительно ее содержания в точке насыщения (точке росы). Поэтому влажность воздуха в процентах (т.е. привычная относительная влажность), очень сильно зависит от температуры (в отличие от абсолютной - масса воды в оздухе остается неизменной), но именно эта величина показывает, насколько интенсивно будет происходить сушка.

Свежесрубленная древесина осенью или зимой имеет влажность порядка 30%, весной может доходить и до 80-100%. Большая часть влаги весенней древесины обуславливается т.н. свободной (капилярной) влагой, находящейся в полостях клеток и межклеточных промежутках. Эта влага при сушке испаряется быстрее всего. Когда древесина достигает влажности 18-22%, свободной влаги в ней не остается. Это состояние характерно, например, для сухих дров. Но это не означает, что древесина высушена: в ней в стенках клеток остается связанная (гигроскопическая) влага, которую извлечь значительно сложнее. Кстати, однажды высушенную древесину при коротком пребывании, например, под дождем, высушить потом значительно проще: вся попавшая вновь влага оказывается в свободном состоянии, и быстро испаряется. Это не относится к случаю длительного пребывания во влажной атмосфере, когда влага опять внедряется в стенки клеток.

Все рекомендации по сушке в литературе относятся

обычно к большому массиву (для садовой скульптуры, например), и не

всегда годятся для наших целей. Идеальный способ сушки таков:

свежеспиленный фрагмент тщательно закрашивают по спилам плотной

укрывистой краской (латексной, эмульсионной или масляной, можно битумом

или водостойким герметиком) и прямо в коре оставляют для сушки. Этот

способ годится для тех, у кого неограниченное терпение, а впереди -

вечность: кора резко замедляет процесс сушки, и в некоторых случаях (недостаточно сухая среда сушки) может привести к загниванию и необратимой порче некоторых особо нестойких пород (см. далее). Т. е.

спиленная осенью ветка черемухи 5-8 см в диаметре высохнет в коре лишь к концу следующего лета, а тополевое полено 15-20 см и через три года внутри может остаться мокрым, как свежеспиленное.

Кроме того, категорически нельзя

сушить естественной сушкой в коре (и вообще лучше этого не делать в большом массиве) сосну

(но не ель!), березу, ольху, вишню, яблоню, некоторые виды ивы (к

козьей это не относится, если только она спилена здоровой) - они легко заражаются мраморной или, подобно сосне, серой гнилью, и после этого их можно

только выбрасывать. Неокоренные доски и поленья, особенно хвойных пород, также постепенно заражаются короедами (причем этот процесс может идти даже в закрытом, но плохо изолированном от улицы помещении, вроде сарая) - это редко необратимо портит весь массив дерева, но в подкорковом слое на довольно значительную глубину - до 1-2 см - образуются отверстия ходов личинок. Но зато способ "в коре" дает лучшую гарантию качества, и его даже специально рекомендуют применять к кряжам для деревянной скульптуры, которые при сушке представляют наибольшие трудности.

Канонический способ, описываемый в учебниках,

предполагает очистку от коры и точно

такую же, как описано выше, закраску торцов. Окоривание, особенно проделанное

немедленно после заготовки, лучше гарантирует от мраморной гнили. Отметим, что полную гарантию дает только распиловка на заготовки еще свежего дерева, и дальшее их хранение в условиях, исключающих длительное повышение влажности (когда дерево не будет сохнуть). Для сосны пребывание в течение недели-двух во влажном состоянии - гарантированная серая гниль, ее надо начинать сушить немедленно.

Естественная сушка в идеале должна производиться в тех условиях, в которых будет эксплуатироваться изделие. И не мечтайте высушеную под навесом на улице древесину довести до состояния, пригодного для эксплуатации в городской отапливаемой квартире или коттедже зимой: усадка может привести изделие в полную негодность, в лучшем случае его придется через полгода шпатлевать и лакировать заново. Потому, если вы хотите дарить свою мебель, придется либо выдерживать заготовки в условиях городской квартиры в зимний сезон, либо что-то придумывать с настоящей сушилкой.

Наилучший

способ сушки любой древесины - уже готовых заготовок. Схемы разделки стволиков для

наших целей показана на рисунке слева. Верхние грани состругиваются, чтобы

обеспечить нормальный ход дисковой пилы (все остальные пилы дают

слишком широкий рез, а лобзик обязательно перекосит, и к тому же регулярная распиловка толстых заготовок из плотной древесины - верный способ обеспечить любзику преждевременную кончину). Боковые

тангенциально отрезанные плашечки (толщиной обычно 10-20 мм) идут на

украшательства (выкладывание мозаики). Аналогичные боковые фрагменты толстых стволов, толщиной в центре до 60-100 мм и с неповрежденной корой, хорошо припасти для обрамления зеркал (см. далее). Получившийся центральный брусок пускается на

конструкционные элементы - ножки-перекладинки, однако по возможности у

него также отпиливаются тонкие пластины по бокам, и пускаются на

украшения.

Наилучший

способ сушки любой древесины - уже готовых заготовок. Схемы разделки стволиков для

наших целей показана на рисунке слева. Верхние грани состругиваются, чтобы

обеспечить нормальный ход дисковой пилы (все остальные пилы дают

слишком широкий рез, а лобзик обязательно перекосит, и к тому же регулярная распиловка толстых заготовок из плотной древесины - верный способ обеспечить любзику преждевременную кончину). Боковые

тангенциально отрезанные плашечки (толщиной обычно 10-20 мм) идут на

украшательства (выкладывание мозаики). Аналогичные боковые фрагменты толстых стволов, толщиной в центре до 60-100 мм и с неповрежденной корой, хорошо припасти для обрамления зеркал (см. далее). Получившийся центральный брусок пускается на

конструкционные элементы - ножки-перекладинки, однако по возможности у

него также отпиливаются тонкие пластины по бокам, и пускаются на

украшения.

Для того, чтобы обеспечить достаточное количества материала с запасом по концам (на предмет концевых трещин) для ножек табуретки требуется либо один брусок без дефектов не менее, чем 80х80мм и длиной 45-50 см, либо два таких бруска (от одного ствола) сечением 35х80 и длиной не менее 90 см, либо один 35х35 и длиной не менее 180 см. Для обрамления сидения требуются четыре одинаковых досочки толщиной не менее 22-25 мм, шириной 30-40 мм и длиной не менее 35 см (или две близких по рисунку доски такого же сечения и длиной 70-80 см). Это предельные минимальные размеры для случая ровно выпиленной древесины без крупных дефектов и трещин. В реальности так не бывает, потому накиньте еще по сантиметру по толщине в каждую сторону, и пяток-другой сантиметров по длине. А также будьте готовы, что как минимум для одной из четырех заготовок придется искать замену, так как при обработке выплывут внутренние очаги гнили или трещины, о которых вы раньше знать не могли. Это самая большая трудность при работе с самостоятельно заготовленой древесиной, которая значительно увеличивает трудозатраты. Поэтому при заготовке следует учитывать эти требования, и запасаться по возможности одинаковыми заготовками с избытком. Особенно бывает неприятно, когда по рисунку и отсутствию дефектов все отлично, но не хватило пары сантиметров по длине.

Конструкционные элементы целесообразно выпилить сразу из

мокрого или слегка подсушенного центрального бруска, с некотором припуском на

коробление и последующую обработку (см. далее), и высушить отдельно.

Сушить центральный брусок целиком тоже можно (и это, конечно, гораздо

быстрее, чем полено), но породы с большой усадкой (яблоня, слива,

береза) неизбежно потрескаются, хотя надо учесть, что трещины, как

правило, образуются только с двух противоположных сторон, две другие,

скорее всего, останутся чистыми, хотя и могут покоробиться.

Сушить во всех таких вариантах вполне можно на улице

под навесом, стационарным или импровизированным (на штабель заготовок кладется груз во избежание коробления, и все это

накрывается крышей из тонких реек - обрезков из отходов, покрытых рубероидом). Главное - как можно дальше от земли, нижние

поленья должны находиться выше уровня травы (неплохо застелить землю

под штабелем старым рубероидом или черной пленкой). Если штабель будет

плохо продуваться, то неизбежно появление серой гнили у сосны (всем известной

по серо-синим полосам) и мраморной у лиственных деревьев. В небольших количествах это не вредит конструкционным

свойствам, но необратимо портит внешний вид материала. Определить,

достаточно высохло ли дерево, относительно просто: проведите по нему

несколько раз рубанком, и приложите палец. Высохшее дерево теплое на

ощупь, сыроватое будет палец холодить - из такого дерева нельзя делать даже уличную мебель.

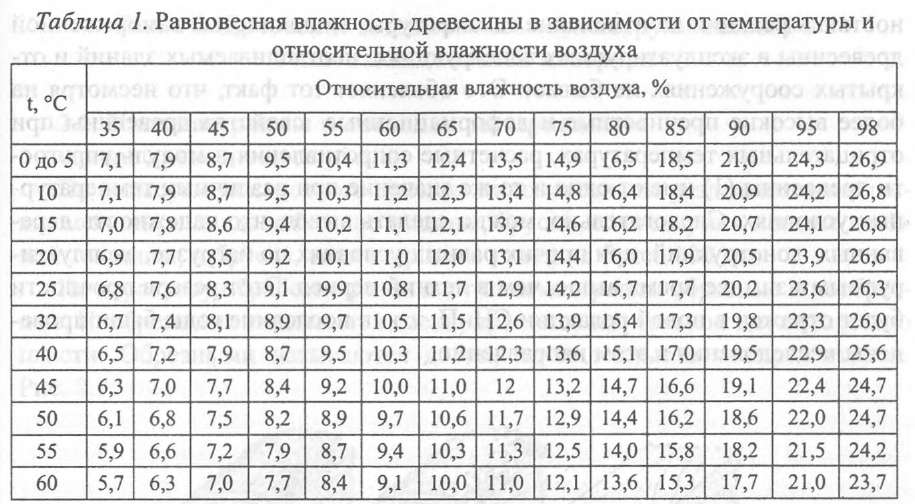

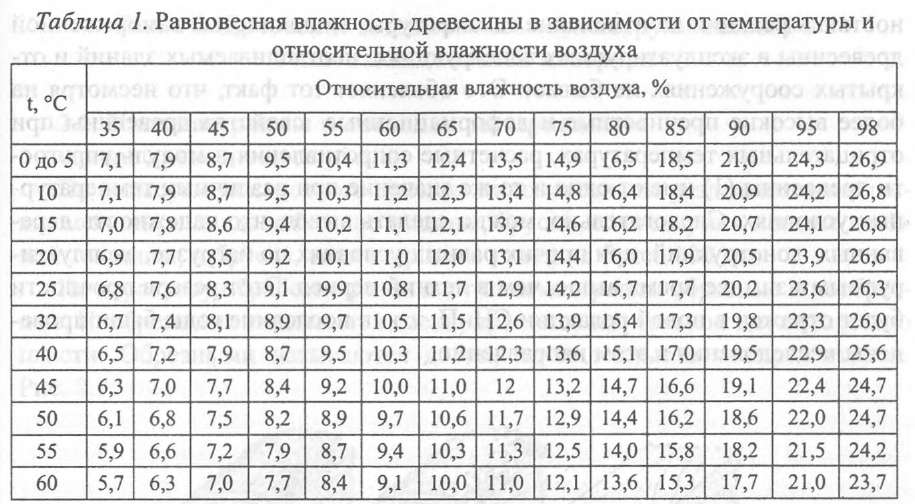

В цифрах это выглядит так. Среднесуточная влажность воздуха в условиях средней полосы европейской части России в сухое лето - это около 70%, ей соотвествует равновесная влажность дерева 13% (см. таблицу 1). В сухом помещении летом: в городской квартире между 30 и 40% (равновесная влажность около 7%), в загородном доме между 40 и 50% (равновесная - около 9%). В отапливаемой помещении зимой влажность не превышает 30%, чему соответствует равновесная влажность меньше 7%. Древесина особенно усыхает в тагенциальном направлении (в среднем на 0,3% на каждый процент ее - не воздуха! - влажности), потому разность в 6% влажности между высушенной в зимней городской квартире и летом на улице, даст усушку поперек волокон примерно на 2%. Это уже много, но реально это будет, скорее всего, еще больше: нужно рассчитывать на то, что естественная сушка под навесом на улице в идеальном случае позволить достичь 13-15% влажности. В сухом изолированном от улицы помещении, за несколько лет сушки - может быть, позволит достичь 10-12%, это абсолютный предел для климатической зоны III (в которой находится большая часть средней полосы европейской части России). Но 12% влажности - верхний предел по нормам для наличников или плинтусов, устанавливаемых в отапливамом помещении. Для деталей мебели из массива ГОСТ требует 6-10%, тогда вы гарантированы от усушки. А пересушки бояться не стоит: за исключением пребывания в очень влажной атмосфере крупных конструкций, таких, как полы или двери, в обычных условиях небольшое разбухание только уплотнит соединения. Приемлемой на практике можно считать разницу во влажности в образце по сравнению с равновесной в условиях эксплуатации в среднем - за достаточно большое время, например, за полгода-год - процента в три в меньшую сторону (пересушенное дерево лучше недосушенного). Изделие из дерева уличной воздушной сушки таким образом будет спокойно выдерживать пребывание в летнем загородном доме, но уже в городской квартире рассохнется даже летом.

Время высыхания примерно пропорционально характерному размеру: толщине доски или

диаметру полена, и еще зависит от породы (точнее, от плотности древесины) и времени порубки. Легкие породы

(сосна-ель-береза-осина) при толщине до 20-25 мм на воздухе в сухой сезон высыхают

полностью за месяц, более тонкие - за пару недель, совсем тонкие - за

неделю. Обычно для климатической зоны III указывают меньшие сроки: в июне-июле 9-10 дней для толщины 15-25 мм, 15-22 дней для толщины 30-55 мм. Но это лишь время, в течении которого сушка протекает наиболее интенсивно - дальше ее скорость резко снижается. И потому достигнуть теоретического предела в 13% влажности можно лишь за гораздо большее время. Время сушки очень быстро увеличивается с повышением плотности дерева (примерно в пятой степени): потому плотные породы (яблоня, дуб, слива) осенней заготовки высыхают к концу следующего сезона. Эти породы не стоит сушить в поленьях, тем более в коре: известно, что дубовое полено вообще высушить нормально за реальное время таким способом невозможно, не оставив огромный градиент влажности от центра к краям. Потому дуб и яблоню стоит сразу распиливать на подходящие заготовки, тем более последнюю - яблоня, в отличие от дуба, склонна к появлению гнили во влажном состоянии. Кстати, ошибочно кочующее из пособия в пособие представление о том, что зимой дерево не сохнет: еще как сохнет, это даже приводит к тому, что изготовленные осенью конструкции из влажной древесины получают необратимые деформации в период максимальных снеговых нагрузок.

Готовые заготовки можно сушить на деревенском чердаке, сложив в ровный штабель с узкими прокладками и

промежутками между самими образцами. Для ускорения можно применить и

интенсивный метод сушки: тонкие заготовки (до 10-15 мм) отлично

высыхают в не слишком горячей русской печи за сутки, более толстые

можно выдержать на сушилке для обуви (периодически переворачивая)

пару-тройку дней, в зависимости от плотности дерева. При сушке

заготовок лучше, естественно, иметь запас на коробление: так, обычная

ножка табуретки представляет брусок 2,5-3×3,5-4 см, как мы говорили, заготовка для нее

желательна не меньше, чем 4×5 см, и с запасом примерно 10 см по длине

на предмет концевых трещин.

При раскрое сучков и поленьев, особенно неровных,

следует иметь в виду, что, если не считать дерева с различными

дефектами, вроде ложного ядра или свилеватостей вокруг сучков, то

красивый рисунок можно получить практически только на тангенциальном

срезе, в тонком слое до 10 мм глубиной при общем диаметре стволика

сантиметров в 10. Ширина готовой пластины для мозаики при этом составит

не более 20-40 мм. Самые красивые срезы получаются из кривых поленьев,

вблизи сучков и свилеватостей при комлях или наростах, но там получить

достаточно большую по площади пластину очень сложно (учитывая особенно,

что пластин одинаковых, или похожих, нужна не одна, а минимум две или

лучше четыре). Более широкие срезы можно получить на более толстых

стволах, но и рисунок будет грубее, крупнее и потребует большей площади

для своего раскрытия, потому такие заготовки годятся лишь для крупных

форм: столов, скамей и пр. (что вы можете наблюдать в любом салоне с

мебелью из сосны).

Если какой-либо элемент содержит в себе переход от

ядра к заболони (и тем более содержит фрагменты коры), то его при сушке

обязательно поведет: заболонь усыхает больше ядра, а кора еще больше

(именно поэтому тот самый способ сушки в коре и наиболее качественный,

хотя и самый долгий: усохшая кора сжимает центральные части, не давая

им трескаться). Поэтому сушить выпиленный центральный брусок целиком

стоит лишь тогда, когда он из очень однородного дерева. В противном

случае его следует сразу раскроить циркуляркой, как описано выше.

Появления трещин, если они не слишком большие,

бояться особо не следует: некоторые убираются в процессе раскроя,

другие заливаются ПВА или прозрачным 'Моментом' и потом заготовка

зажимается в струбцине на ночь. Для шпатлевания удобно применять уже тонированную в различные оттенки акриловую шпатлевку VGT, появившуюся в продаже в последние годы. Коробление тонких пластин для мозаики

не представляет проблемы вообще, при условии, что они заранее выпилены

по одной ширине, в дальнейшем при приклейке они просто прижимаются

струбциной.

Конструкции разных предметов мебели

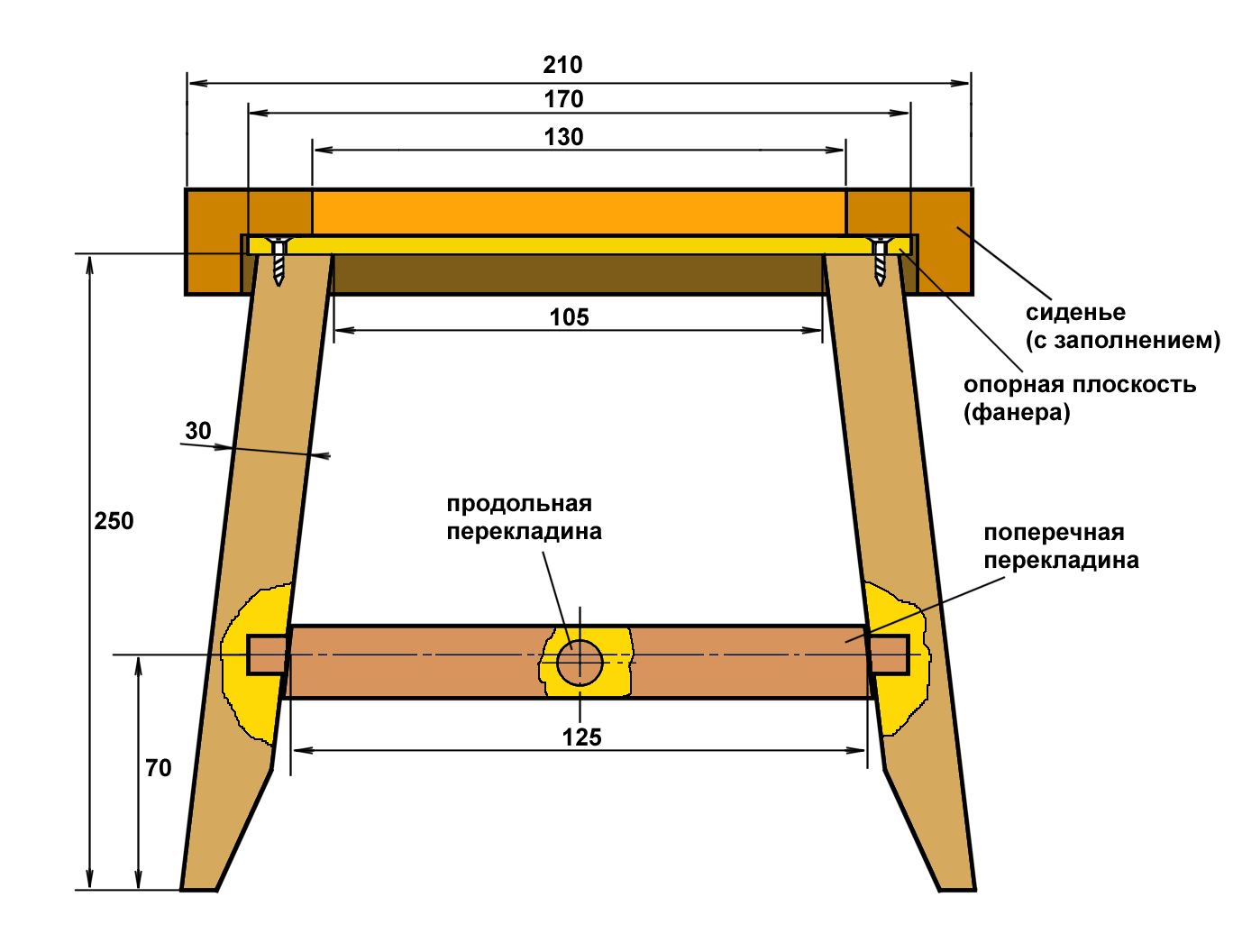

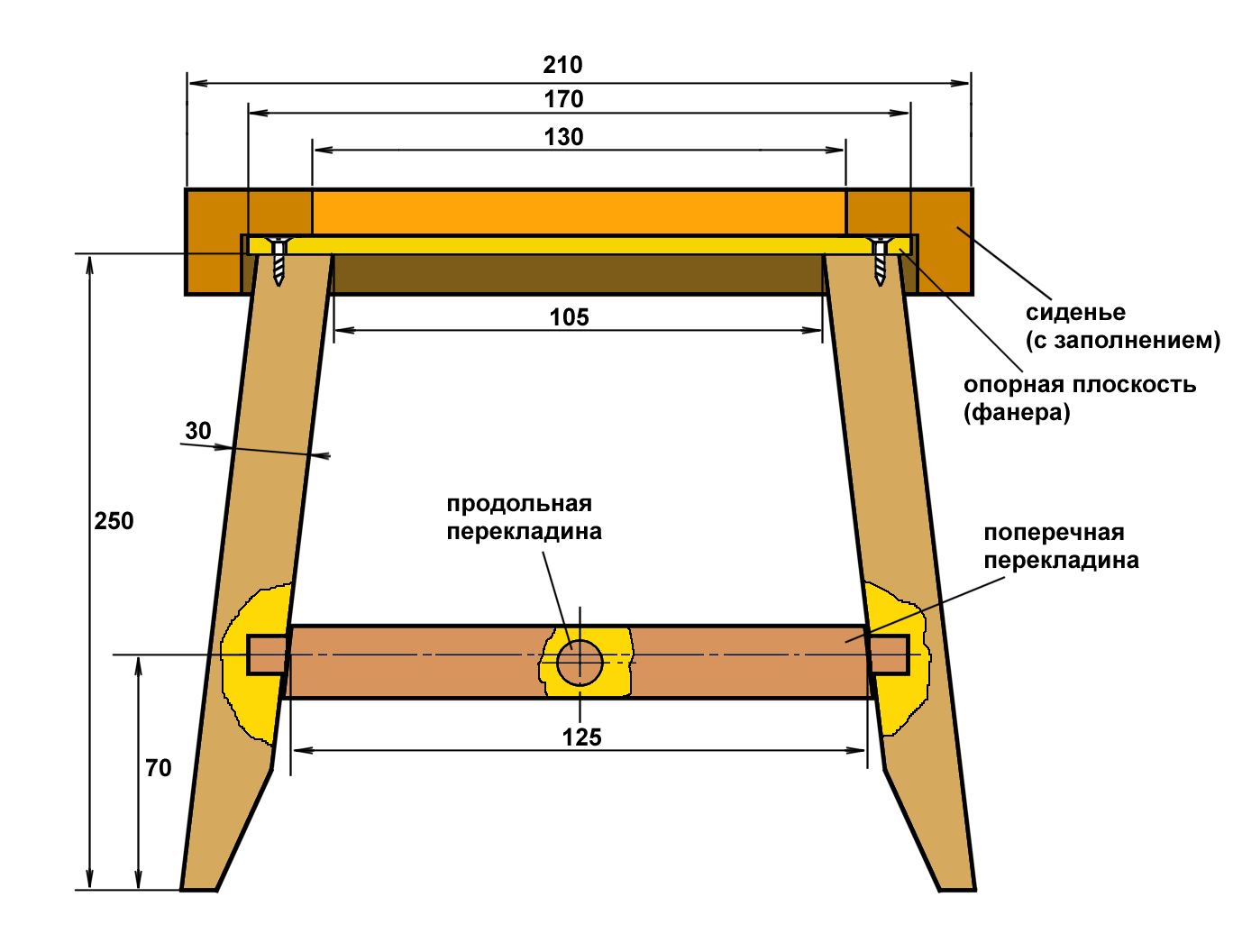

Общая

конструкция табуретки (разработка автора) показана на рисунке слева. Размеры на рисунке - предельно допустимые, реально допустимый разброс меньше (см. ниже). Для

получения базовых заготовок для элементов обрамления сиденья табуретки

(брусочки длиной 35-40 см, шириной не менее 30 мм и толщиной примерно

20-25 мм), нужно раскроить целый брусок, размерами как минимум 60×70

мм. И не думайте пытаться сделать нижние и верхние перекладины

(квадратные или прямоугольные брусочки со стороной 20-25 мм и длиной до

35 см) из каких-нибудь отходов: как правило, для них нужно пилить

отдельное полено. Качественные и красивые перекладины получаются из

отдельных прямых веток диаметром не менее 40 мм, остальное, увы, обычно

уходит в стружку (при заготовке одной табуретки у меня образуется

примерно три 100-литровых мешка стружек). Совсем простые перекладины

получаются из буковых деталей старых стульев. Верхние перекладины, поддерживающие сидение (на фото не видны, см. далее), можно, разумеется, делать из любого материала - идеально для этого подходят рейки из обычной березы.

Общая

конструкция табуретки (разработка автора) показана на рисунке слева. Размеры на рисунке - предельно допустимые, реально допустимый разброс меньше (см. ниже). Для

получения базовых заготовок для элементов обрамления сиденья табуретки

(брусочки длиной 35-40 см, шириной не менее 30 мм и толщиной примерно

20-25 мм), нужно раскроить целый брусок, размерами как минимум 60×70

мм. И не думайте пытаться сделать нижние и верхние перекладины

(квадратные или прямоугольные брусочки со стороной 20-25 мм и длиной до

35 см) из каких-нибудь отходов: как правило, для них нужно пилить

отдельное полено. Качественные и красивые перекладины получаются из

отдельных прямых веток диаметром не менее 40 мм, остальное, увы, обычно

уходит в стружку (при заготовке одной табуретки у меня образуется

примерно три 100-литровых мешка стружек). Совсем простые перекладины

получаются из буковых деталей старых стульев. Верхние перекладины, поддерживающие сидение (на фото не видны, см. далее), можно, разумеется, делать из любого материала - идеально для этого подходят рейки из обычной березы.

Допуски на размеры для мебели весьма узкие: для табуреток высота ножек должна находиться в пределах 41-42 см (что соответствует высоте плоскости сидения от 43 до 45 см), а сторона сиденья - в пределах 31-33 см.. Табуретка с сиденьем на уровне 40-42 см и менее кажется низкой, а 46-47 см - слишком высокой. То же самое и относительно размеров сиденья: 35х35 см - это слишком много, а 30х30 - слишком мало. Для ориентировки приведем оптимальные размеры других распространенных элементов мебели: высота плоскости стола от пола - 73-76 см; высота до нижней стороны плоскости стола - с учетом возможного опорного бруска - не менее 63-65 см (иначе коленки не пролезут). Специальные низкие скамьи или табуретки (например, для сидения перед печкой) имеют плоскость на уровне 34-36 см, а маленькие скамеечки должны иметь ножки 24-25 см (плоскость на уровне 26-28 см). При этом оптимальный размер сидения маленьких скамеечек 40х20 см, то есть длина их больше ширины табуретки (хотя здесь, конечно, производа больше). Оптимальная высота плоскости журнального столика меньше, чем у табуретки - 37-42 см. Предмет мебели, изготовленный с отклонением от этих размеров, может выполнять только декоративную функцию - пользоваться им по назначению будет неудобно.

На рисунке вверху показан схематический разрез сидения и

крепление ножек к сиденью. Сначала собирается каркас из ножек и

перекладин, затем (после полного высыхания клея или сразу) к нему крепится фанерное

основание сиденья, затем к фанере крепится обрамление, и последней

операцией обрамление внутри 'набивается' элементами мозаики. Подробнее эти операции описываются далее.

Конструкция скамеек...

На чертеже вверху для образца показан вертикальный разрез с типовыми размерами маленькой скамейки. Скамейки отличаются от табуреток тем, что ножки у них расходятся под небольшим углом, так, чтобы расстоянние между внешними краями ножки внизу было не более, чем на 1-1,5 см меньше ширины сиденья (но и ни в коем случае не было равно и тем более превышало ширину сидения!).  С параллельными ножками можно делать только широкие скамьи - с шириной сидения от 25-30 см, узкие будут неустойчивыми. В данном случае угол расхождения около 3°, что соответствует наклону примерно 18:1-19:1. Под этот наклон следует обработать торцы ножек, чтобы они плотно прилегали к опорной фанерке наверху и к полу (вот тут торцевая пила - очень полезная штука!), а также учесть этот наклон при изготовлении нижних поперечных перекладин. Ориентируясь на эти размеры, можно также делать обычные скамьи, только у них ножки длинее (как у табуреток) и угол, соотвественно, может быть меньше: наклон около 30:1-32:1 (примерно 2°).

С параллельными ножками можно делать только широкие скамьи - с шириной сидения от 25-30 см, узкие будут неустойчивыми. В данном случае угол расхождения около 3°, что соответствует наклону примерно 18:1-19:1. Под этот наклон следует обработать торцы ножек, чтобы они плотно прилегали к опорной фанерке наверху и к полу (вот тут торцевая пила - очень полезная штука!), а также учесть этот наклон при изготовлении нижних поперечных перекладин. Ориентируясь на эти размеры, можно также делать обычные скамьи, только у них ножки длинее (как у табуреток) и угол, соотвественно, может быть меньше: наклон около 30:1-32:1 (примерно 2°).

Верхние перекладины у скамеечек на чертеже не показаны. Они в принципе и необязательны - фанера, укрепленная элементами сидения, будет держать достаточно прочно (у больших скамеек ножки крепятся шипами в массиве верхнего сидения и верхние перекладины вообще отсутствуют). Если же перекладины ставить (с ними скамеечка приобретает более законченый вид), то это следует делать не в крест, как у табуретки (ибо угол не прямой), а традиционным прямоугольником. На фото нижние края этих перекладин выглядывают из под сидения, а вид таких ножек в плане показан на чертеже слева. Из него видно, что верхние перекладины здесь проще выполнять из тонких (10-12 мм) реек. Причем их оттенок лучше всего подбирать под нижние перекладины.

Есть и другой, более простой вариант оформления сидения маленьких скамеек. Вместо несущего элемента в виде фанерной плоскости, к которой крепятся ножки и окантовка, и на которую наклеиваются элементы мозаики, берется цельная доска толщиной 20-25 мм. Окантовка в этом случае приклеивается к ее торцам со всех четырех сторон, а ножки вклеиваются в пазы, высверленные в доске снизу. Для украшения в доске сверху фрезеруются гнезда под элементы непрямоугольной формы. Для примера см. правую скамейку на этой фотографии.

Большие скамьи (лавки) делаются или по последнему принципу, или вообще иначе, когда роль несущей плоскости играет сама окантовка. В этом случае она должна иметь достаточно большую ширину, чтобы можно было прикрепить к ней ножки. В центре такой скамьи остается прямоугольное отверстие. В окантовке вокруг него сверху выбирается четверть на глубину 10-12 мм, после чего отверстие можно заполнить вплотную прямоугольными пластинами разных пород. Другой вариант - застелить это отверстие фанерой и заполнить подобранными срезами разных пород различной формы. Чтобы такое заполнение смотрелось, срезы должны размещаться как можно плотнее: между крупными вставляются мелкие, и все они должны по возможности касаться друг друга и досок окантовки. Оставшиеся промежутки заполняются фоном из эпоксидной смолы с добавлением пыли дуба (темно-коричневый) или махагона (бордовый цвет). По этим же принципам можно делать небольшие журнальные столики и обычные столы.

...и зеркал

Рамы для зеркал с корой (изобретение автора) можно делать из тангенциальных срезов прикорневой части ствола различных пород, верхний слой коры которых в определенном возрасте трескается и образует характерный объемный рисунок: дуба, березы, сосны, тополя, ивы козьей и т.п. Проблема в том, что найти неповрежденный и не успевший загнить обрезок ствола такого дерева довольно сложно. Упавшие в лесу деревья, как правило, не годятся, так как они тронуты гнилью, и кора легко отслаивается. Короткий комель можно было бы выбрать из дров, проблема в том, что для настенного зеркала реальных размеров (например, 40х50 см) нужны заготовки с учетом углов не менее, чем 70 сантиметров длиной. Потому из дров, поленья для которых обычно имеют длину до 40 см, можно сделать максимум настольное зеркало 20 с небольшим сантиметров по длинной стороне. А нужный обрезок свежего комля от 30 см толщиной даже вдвоем поднять и переместить, не повреждая кору, проблематично. Отсюда и проблемы со снабжением материалом - можно либо выпиливать заготовки на месте рубки и потом их доставлять домой, либо просить привезти непиленные дрова в длинных хлыстах. Иногда выбрать заготовки можно из обрези, которая накапливается на лесопилках при распиловке бревен. Снизить требование к размерам заготовок можно, если делать раму с прямоугольными вставками в углах, как на этом фото, но такой вариант гораздо сложнее в изготовлении - вместо четырех углов надо подгонять восемь, правда, прямых, а не под 45°.

Заготовки из тем или иным путем добытого ствола выпиливать просто: делаются два тангенциальных отреза с двух сторон, толщиной в средней части не менее 60-100 мм. У толстых - более 40 см - стволов таких срезом можно выкроить четыре. Если ствол толстый и по углам остается достаточно коры с не слишком крутым наклоном к плоскости отпила, то эти места также стоит выпилить в виде необрезных досок (вторая доска). Средний наклон коры должен составлять примерно от 30 до 70°в (на рамах с наклоном более 70° кора видна спереди практически только своим срезом). Сушить крайние заготовки лучше после дополнительной обработки, иначе сушка будет идти медленно и заготовку может сильно выгнуть в сторону коры. Черновая обработка состоит в следующем: заготовка распиливается пополам вдоль, затем с плоской стороны состругивается кора до обнажения массива на ширину 8-15 см. Толщина получившейся таким образом необрезной доски должна быть не менее 40-50 см, иначе после сушки не удастся выбрать деформацию за счет неизбежного коробления. Коробление можно уменьшить, если перед сушкой заготовки плотно стянуть проволокой попарно (стараясь не поредить кору!) корой в разные стороны и обязательно с небольшими прокладками между ними.

Самое сложное - правильно подобрать и подогнать заготовки. Это следует делать еще в процессе обработки высушенной заготовки, состругивая по толщине с одной или с другой стороны, а также отпиливая заговоку по ширине со стороны массива. Результат должен совпадать в углах по трем параметрам: по общей длине углового спила под 45°, а также по ширине массива и коры, чтобы линия границы между корой и древесиной совпадала во всех углах, а край коры одной из заготовок не выдавался слишком далеко. Обычно жертвуют корой: если она выдается, угол можно подогнать, отпилив слишком выступающий конец коры или отрезав его резачком (ни в коем случае не по прямой перпендикулярной линии! - линия среза должна повторять неровную линию коры). Затем более светлые срезанные участки коры обрабатывают неразбавленной морилкой, чтобы сделать их примерно похожими по цвету на нетронутую кору. Такие же образом подгоняют кору на стыках, чтобы сделать их менее заметными. Толщина чистовых заготовок рамы не должна быть большой - максимум 25 мм для зеркал от 40 см по длинной стороне и не более 20 мм для меньших размеров. Результирующие заготовки нужно как можно точнее подогнать по толщине на всю длину, иначе избавиться от щелей в углах будет очень трудно.

После подгонки у заготовок выбирают четверть с нижней стороны на глубину 10-12 мм и ширину 20-25 мм. Зеркало должно лежать в получившейся выемке, итого размеры зеркала должны быть больше внутреннего размера проема на 15-20 мм с каждой стороны. То есть длина заготовки по внутренней стороне должна быть меньше стороны зеркала на ~4 см. С учетом ширины рамы (которая делается не больше 10-12 см, максимум - для очень широкого слоя коры - 15 см) общая длина заготовки и получается для зеркала с длинной стороной, равной 40-50 см, от 60 до 80 сантиметров.

Подогнанные заготовки тем или иным способом закрепляют в положении, в котором они будут находиться в готовой раме. Это можно делать степлером, вгоняя скобки с обратной стороны; можно закрепить элементы рамы струбцинами на плоской поверхности; можно, наконец, их просто склеить по торцам двусторонним скотчем или достаточно липким в непросохшем состоянии и прочным после застывания клеем - главное, чтобы они прочно держались в нужном положении лицевой стороной вниз. После этого в углах перпендикулярно стыку (см. рисунок слева) делают канавки прямоугольного сечения (фрезером или просто стамеской). В эти канавки должен плотно входить шпунт. Можно взять готовые покупные круглые шпунты 8-12 мм, я выпиливаю прямоугольные из обрезков дуба. После этого канавка заполняется эпоксидкой, разведенной с наполнителем до достаточной густоты (см. далее) и туда вставляется шпунт. Этой же эпоксидкой заделываются все шели на стыках с обратной стороны. После застывания раму можно перевернуть и довершить обработку лицевой стороны - в частности, можно вырезать по шаблону узор на внутрених краях рамы на ширину не более 10 мм.

Само зеркало закрепляют с обратной стороны листом фанеры, точно подогнанным под внутренние размеры ниши, заворачивая шурупы в стык между фанерой и крамем ниши (с обязательной зенковкой, чтобы головки шурупове не выступали над задней плоскостью). Для того, чтобы зеркало не отражало внутреннюю сторону края рамы, под него следует подложить полосы из черной материи или замши (идеально подходит черная бархатная тесьма шириной 10 мм). Края зеркала не должны располагаться на уровне внутреннего края рамы, они должны по крайне мере на 3-5 мм отступать от него в самых глубоких местах рисунка, иначе этот блестящий край будет очень бросаться в глаза - отсюда и требование как минимум 15-20-миллиметрового отступа внутреннего края заготовки с каждой стороны по сравнению с размерами зеркала.

Условие успеха

Я бы сформулировал так: самое главное в работе с

деревяшками (на втором месте, скажем так, после рук, растущих из

нужного места) - инструмент. Можно пропускать в пособиях 'Домашнему

мастеру' главы, посвященные наладке ручных рубанков или лучковых пил -

они пишутся людьми, которые учились работе с деревом лет сорок назад, и

с появлением в продаже многочисленных разновидностей доступного по

ценам электроинструмента, кажется, несколько потерялись в этом

переменчивом мире. Причем у некоторых типов инструмента 'на

электрической тяге' ранее просто не существовало аналогов: например,

механическая шлифовка ранее была возможна лишь на специальных станках,

а появление ручных шлифмашинок сделало тонкую работу с деревом

доступной даже тем, у кого, как у меня, от природы недостаточно

физических сил, чтобы часами с усилием водить брусочком со шкуркой,

выравнивая сучки ели, у которой они, как указано выше, отличаются

повышенной твердостью.

Пилы. Вам понадобится дисковая пила

(небольшая, с диском до 180 мм, можно обойтись и 160 мм), электролобзик

и, для самых грубых работ, - цепная пила. Крайне желательным

приобретением будет также торцовочная маятниковая пила, причем подойдет не самая

дорогая, вроде вот этой.

Более дорогие маятниково-торцовочные пилы дают более длинный рез, но

для наших целей это не требуется, а они не только дороже, но и гораздо

более тяжелые и громоздкие. Маятниковая пила необходима по сути только

для одной операции (подгонки углов), о чем далее, но вы быстро привыкнете делать с ее помощью большинство операций по точному отпиливанию фрагментов. Учтите, что обычная

дисковая пила не может заменить маятниковую, как и наоборот - дисковой

пилой вам придется отрезать заготовки по метру и более длиной, а

маятниковая это не позволяет.

При подгонке углов маятниковой торцевой пилой нужно иметь в виду одну неочевидную вещь: пластины или бруски, которые вы собираетесь стыковать, должны быть строго ровными по толщине на всю их длину. Если имеется даже очень небольшой наклон к горизонтали, то при стыковке угла пластины разойдутся на достаточную величину, чтобы получился заметный зазор. Подогнать по месту это очень сложно, потому лучше озаботиться заранее. И при отпиливании угла пластину или брусок обязательно нужно размещать вверх именно той стороной, которая будет лицевой в конечном изделии (точно так же, как это делается при подгонке плинтусов).

Нецелесообразно запасаться тяжелой и дорогой

дисковой пилой с диском большого диаметра, потому толстые бруски

придется распиливать с двух сторон. Для того, чтобы эта операция

протекала успешно, соструганные грани заготовки должны быть

как можно более параллельны друг другу. Можно также доводить распил на небольшой длине специальной ручной пилкой (см. далее).

Цепная пила может быть электрическая, самая легкая и

маломощная (вы ведь не собираетесь ежедневно пилить дрова всем

соседям?). С бензиновой пилой больше возни (топливо, масло, то-се), но

зато она отвязана от источников электричества, других преимуществ перед

электропилами модели небольшой мощности не имеют. Но если все же приходится часто заниматься распиловкой крупных бревен, строительством или расчисткой участка, то безнзопила предпочтительнее - при прочих равных она мощнее (у бензопилы указывается выходная мощность на валу двигателя, а у электрической - потребляемая от сети). Зато бензопилой нельзя работать внутри помещений (разве что в противогазе), потому в идеале стоит иметь две цепных пилы: электрическую полегче, и бензиновую мощностью от 1,5 кВт (2 л.с.). Не экономьте на торговых марках, особенно в части бензопилы - там достаточно существенных мелочей, отчего китайские дешевые бензопилы не выдерживают никакой критики и в части надежности, и в части собственно работы. А вот дисковую пилу можно в принципе покупать любую, разве что отечественные будут несколько менее долговечны при интенсивной работе с большими нагрузками. Впрочем, и самую фирменную дисковую пилу легко сжечь, если пилить на максимальном выпуске твердое дерево типа дуба или яблони. Да и сосну с елью за один прием на максимальном выпуске пилить не рекомендуется: сначала стоит сделать пропил 25-35 мм глубиной, а потом уже допиливать на максимуме.

По собственному опыту говорю: не экономьте также на

лобзике. Все остальные инструменты в принципе могут быть из любой ценовой ниши - от этого зависит, в общем, только надежность и удобство, но дешевый лобзик безотказно пилит только фанеру. Все, что толще

15-20 мм, обычный 'но-нейм' лобзик из 'Оби' будет пилить криво, и

совершенно не в ту сторону, куда вы его направляете. Несмотря на

декларируемую для всех лобзиков толщину реза как минимум 60 мм,

отпилить от толстой доски узкую полоску 10-20 мм вам не удастся, даже

если доска из мягкого дерева. Придется использовать дисковую пилу (в

использовании которой есть свои сложности). Потому лобзик требуется

профессиональный, с толстой прочной опорной плитой, нижняя поверхность

которой обязательно должна быть пластиковой (металлическая будет

'рисовать' на заготовке). Половина успеха зависит также от качества

пилок (к этой непростой истине я шел долгих пять лет!). Наилучшие пилки

из тех, что мне пришлось пробовать, выпускаются под маркой Bosh (например, серии 101B). Они имеют клиновидное сечение, утоньшающееся спереди назад, поэтому не застревают даже в очень тяжелой и твердой древесине.

Кроме этих разновидностей механических распиливающих

приспособлений, вам обязательно понадобится обычная слесарная ножовка

(там, где электроинструментом работать неудобно) и специальная ручная пилка для

ровных резов.

Здесь есть несколько вариантов, из них я предпочитаю обычную ножовку по

металлу и полотна с почти неразведенными зубьями. Полотна, независимо от реальной выполняемой работы, следует покупать самые дорогие и твердые, для работы "по металлу". Разведенные

зубья делают рез шире и обязательно уведут его в сторону по глубине.

Кроме того, их выступающие края быстрее выводят из строя стусло, если

вы таковое приспособление применяете. Для того, чтобы подогнать под

прямым углом наличники или плинтусы в одной комнате (или даже в целой

квартире) обычное пластиковое стусло вполне годится, но оно быстро

выходит из строя при сколько-нибудь длительной работе. Потому нам и

потребуется маятниковая пила - после ряда дорогостоящих экспериментов

выяснилось, что это единственный доступный в домашних условиях

инструмент для профессиональной подгонки деталей под углом. В

отсутствие маятниковой пилы остается только ручной рез по намеченной

тонким карандашом линии, затем тонкая доводка шлифмашинкой.

Есть ручные пилки с неразведенными зубьями, они выпускается специально для работы со стуслом. Нам такая пилка может потребоваться для доводки распилов, на которые не хватило длины реза торцевой маятниковой пилы. Ножовкой по металлу это делать неудобно, а обычная ножовка слишком грубая.

Другие инструменты. Рубанок (чистовой,

с шириной реза 82 мм). Рубанок должен быть

легкий (строгать иногда приходится часами) и иметь возможность выборки

четверти. Я привык к рубанку со сменными одноразовыми ножами (точнее,

двухразовыми, ибо у них обе кромки рабочие, по износу одной ножи

следует перевернуть), но это дело вкуса: можно и с обычными

многоразовыми, только к ним придется приобрести специальное заточное

устройство и достаточно мелкий шлифовальный круг подходящего диаметра к

точилу. А также не помешает иметь отдельно фуганок на 110 мм - он тяжелее и сложнее в обслуживании, но дает возможность точнее выполнять ровные поверхности (необязательно широкие).

Для чистовой обработки изделий нужно будет приобести

шлифовальные приспособления: резиновый круг для дрели со сменными

кружочками из шкурки (обычно их теперь делают на 'липучках'), и

две шлифмашинки, вибрационного и ротационного типа. Первая

экономичней (расходники просто режутся из обычного большого листа

шкурки) и предназначена для тонкой доводки, вторая эффективней для грубой обработки - хорошо и быстро шлифует большие площади.

Наконец, еще несколько обязательных инструментов:

электродрель (самую простую, но обязательно с плавной регулировкой

оборотов при нажатии) и шуруповерт. Даже самая супернавороченная дрель шуруповерта

не заменяет (как и наоборот), хотя бы по такой простой причине: у дрели

механизм имеет большую инерцию и обязательно сделает несколько оборотов

после того, как вы уже отпустили курок. И эти несколько оборотов могут

либо завернуть шуруп на лишние пару сантиметров в мягком дереве, либо

намотать саму дрель вам на руку. Потому сверлить дырки надо дрелью, а

заворачивать шурупы - шуруповертом. Впрочем, последним можно и

просверлить пару дырок, если требуется тонкая небыстрая работа.

При

сверлении отверстий даже в твердом дереве качество сверла особого

значения не имеет. Любое толстое сверло любой заточки (обычное

спиральное по металлу, перовое по дереву, спиральное по дереву; не

стоит только затачивать вручную, такое сверло обязательно будет

уводить) просверлит вам все одинаково, причем чем тверже дерево, тем

меньше оборотов нужно давать, не допуская появления дыма. Главный нюанс

заключается в том, что при сверлении 'в лоб' из-за мягкости дерева вы

никогда не получите дырку на том месте, где намечалось. Особенно это

сказывается при сверлении с торца заготовки: из-за разной твердости

годичных колец (у сосны она может отличаться вдвое) уход может

составлять до половины диаметра намечавшегося отверстия. Избежать этого

явления можно двумя путями - либо засверливая в станке с надежной

фиксацией сверла и заготовки относительно друг друга, либо терпеливо

переходя от сверла с меньшим диаметром к сверлу с большим в несколько

этапов (пример: отверстие 13 мм сверлится последовательно сверлами 2-3,

6, 10, и наконец, 13 мм). Наклеивайте на каждое из сверл ограничитель

из цветной изоленты, чтобы не просверлить излишне острым сверлом

заготовку случайно насквозь.

При

сверлении отверстий даже в твердом дереве качество сверла особого

значения не имеет. Любое толстое сверло любой заточки (обычное

спиральное по металлу, перовое по дереву, спиральное по дереву; не

стоит только затачивать вручную, такое сверло обязательно будет

уводить) просверлит вам все одинаково, причем чем тверже дерево, тем

меньше оборотов нужно давать, не допуская появления дыма. Главный нюанс

заключается в том, что при сверлении 'в лоб' из-за мягкости дерева вы

никогда не получите дырку на том месте, где намечалось. Особенно это

сказывается при сверлении с торца заготовки: из-за разной твердости

годичных колец (у сосны она может отличаться вдвое) уход может

составлять до половины диаметра намечавшегося отверстия. Избежать этого

явления можно двумя путями - либо засверливая в станке с надежной

фиксацией сверла и заготовки относительно друг друга, либо терпеливо

переходя от сверла с меньшим диаметром к сверлу с большим в несколько

этапов (пример: отверстие 13 мм сверлится последовательно сверлами 2-3,

6, 10, и наконец, 13 мм). Наклеивайте на каждое из сверл ограничитель

из цветной изоленты, чтобы не просверлить излишне острым сверлом

заготовку случайно насквозь.

Если нужно выполнить несколько отверстий под

некоторым углом (как при сборке скамеек с ножками 'врозь'), а

сверлильного станка у вас нет, не поленитесь выстругать шаблон,

представляющий собой брусочек, постепенно сходящий на нет (см. рисунок слева), по

отношению к которому углы сверлятся перпендикулярно. Угла достаточно

величиной не более 2-3°, иначе скамейка получится слишком 'враскоряку'.

Углу в 2 с небольшим градуса соотвествует наклон шаблона в 1,5 см на 40 см длины - попробуйте изготовить, и вы увидите, что 2° - совсем не маленькая величина (подробнее о скамеечках см. далее).

Сборка табуретки

Клей

Для сборки табуретки я пользуюсь эпоксидным клеем. В

качестве наполнителя можно использовать мел (обычную побелку) и древесную пыль, которая

образуется при шлифовании готовых изделий - только и то и другое нужно обязательно просушивать, как минимум, в начале каждого сезона, и затем хранить в посуде с герметичными крышками. Вместо мела, которые дает серую массу, лучше употреблять аэросил - пылевидную двуокись кремния (она отличается тем, что совершенно негигроскопична, дает чисто белый состав, но не является пигментом и потому легко маскируется добавками пыли разного оттенка). Пыль собирают в штатные пакетики, прилагающиеся к шлифмашинке, если их трудно достать, то можно сшить

многоразовый сборник из плотной ткани. Пыль сортируется по результирующему оттенку в

отдельные емкости, чтобы можно было подогнать цвет наполнителя к цвету склеиваемых

деревяшек. Учтите, что цвет древесной пыли в сухом виде может совершенно не

соответствовать тому, что получится после смешивания со смолой

(во-первых, смоченная пыль всегда темнее, во-вторых, в зависимости от

породы, результирующий оттенок может быть самым разным). Примерно

определить цвет заранее можно, если смочить пыль водой. Сосна и береза дают желтоватый оттенок, ива козья и дуб - темно-коричневый. Пыль от махагона окрашивает эпоксидку в красивый бордовый цвет, а печная зола - в черный. Оперируя их соотношением в смеси с мелом или аэросилом, можно в принципе подобрать клей под любой оттенок древесины. Разумеется, невозможно брать для каждого

элемента свой цвет клея (разница в цвете швов будет очень бросаться в глаза - это видно на фото некоторых первых табуреток), потому подгонка делается в среднем, при этом

надо учесть, что светлые швы на темном дереве бросаются в глаза больше,

чем темные на светлом (см. например, ошибку в заполнении щелей вот на этом изделии),

хотя совсем черные тоже неприемлемы. То есть оттенок клея должен быть

таким, чтобы соответствовать оттенку самых темных деталей после лакировки. Обычно оптимальный оттенок лежит в области цвета "кофе с молоком".

Для разведения смолы я собираю крышки от аэрозолей (те, что без дырок) и пластиковые флаконы от лекарств. Большие количества разводятся в стаканчиках, полученных из обрезанных пластиковых бутылочек. Сначала я добавлял отвердителя, как и все любители, на глаз по объему, но потом приобрел электронные весы и расход отвердителя - при гарантированном результате! - сразу снизился. Весы нужны с точностью до 0,05 грамма, не хуже, чтобы можно было разводить малые количества. Когда смола из одной упаковки заканчивается, удобно разводить прямо во флаконе, срезав с него резаком верхнюю часть вместе с горлышком.

Учтите, что смола чувствительна к температуре и влажности

воздуха, и в прохладную сырую погоду застывает значительно медленнее,

чем в сухую и теплую. Причем высокая влажность воздуха может привести к

образованию липкой незастывающей пленки на поверхности смолы, и к

значительному снижению ее прочности в целом. Потому в плохую погоду

следует, по крайней мере, дать отвердеть смоле в теплом помещении. Есть отвердители (например, Этал-45М), которые позволяют смоле прочно застыть даже при 100-процентной влажности, только надо учитывать, что этот отвердитель темно-коричневый, и светлого оттенка с ним получить нельзя. И добавлять его нужно больше (2:1 смола:этал-45) и отмеривать точнее, чем обычный ПЭПА.

В разведенную с отвердителем смолу добавляется равное по объему

количество мела или аэросила, и далее досыпается древесная пыль до нужной

консистенции. При склейке каркаса (см. далее) консистенция должна

примерно соответствовать не слишком густой сметане - смесь должна

медленно стекать со шпателя, образуя падающую каплю за десять-двадцать

секунд, не быстрее. При приготовлении смолы для закрепления мозаики она

должна быть более густой и не стекать со шпателя вообще (по крайней

мере, если зачерпнуть не слишком много), если смола будет чересчур

текучей, она уйдет в щели, прежде чем застынет, и их придется

шпатлевать отдельно.

В качестве шпателя я использую тонкие щепки твердого

неломкого дерева, которые образуются при подгонке заготовок

циркуляркой. При формировании декоративных вырезов на раме зеркал образуются аккуратные тонкие клинья, которые также очень удобно использовать в качестве шпателя. Кстати, для шпатлевки мелких трещин и щелей очень удобно

употреблять мел, разведенный на ПВА (а лучше - на обойном клее типа

КМЦ) до такой степени густоты, чтобы он не стекал со шпателя. Такой

шпатлевке можно придать любой желаемый оттенок, подкрашивая ее обычной

школьной гуашью. Как уже говорилось выше, в последние годы появилась подобная готовая смесь: тонированная в различные оттенки акриловая шпатлевка VGT.

Сборка каркаса

Выструганные начисто из высушенных заготовок ножки и

перекладины сначала надо обработать - в ножках делаются строго

одинаково расположенные отверстия для перекладин, а концы перекладин

обрабатываются так, чтобы они с натягом входили в эти отверстия. Можно,

конечно, использовать и готовые шипы (они продаются, например, в

"Леруа-Мерлене"), тогда в обоих соединяемых деталях делаются отверстия

глубиной в половину длины шипа, плюс 2-3 мм на клей. Диаметр

используемого шипа должен составлять примерно треть-половину толщины

соединяемых деталей. Если готовые шипы не использовать, то нижние

перекладины на концах обрабатываются под круглое сечение диаметром

16-18 мм (соответственно имеющемуся перовому или спиральному сверлу).

Шипы удобно делать коронками по дереву, в достаточно большом наборе которых имеются в том числе коронки с внутренним диаметром под перовое сверло 18 мм, а также около 15 мм. Шипы делают на длину около 15 мм.

Верхние перекладины скругляются только с одной (нижней) стороны, верх остается

прямоугольным. Скругления делаются на длину 12-15 мм, причем переход

должен быть очень четким, прежде чем закруглять (рашпилем или просто

напильником) сделайте перпендикулярные зарубки ножом со всех сторон или

даже выполните небольшие пропилы тонкой пилкой по металлу. Границу надо

обязательно разметить угольником, не надейтесь, что вам удастся ее

сделать строго перпендикулярной оси заготовки на глаз. В верхних

перекладинах засверливаются отверстия тонким сверлом (не более 2 мм)

под страхующие гвоздики (см. чертеж выше).

Соответственно, для нижних перекладин просто

сверлятся отверстия перовыми сверлами (напоминаю про обязательный увод сверла в сторону,

проходите сначала более тонким сверлом!). Для выполнения паза под коронку с внутренним диаметром 15 мм необходимо немного сточить с боков сверло 16 мм. Глубина отверстий под шипы должна обязательно превышать длину шипа, но не более, чем на 1-2 мм. При изготовлении пазов под верхние перекладины, которые имеют полукруглую форму, отверстие сверлится с таким расчетом, чтобы нижний край его отстоял от

верхнего среза ножки ровно на толщину перекладины. После этого

стамеской выбирается все, что выше отверстия, так, чтобы перекладина

после установки на место верхним краем лежала вровень с торцом ножки.

Разумеется, эту работу также можно делать фрезером вместо дрели со сверлом и стамески. Приобретение его целесообразно еще как минимум для двух целей: для

вытачивания отверстий под поперечные срезы неправильной формы (см. вот здесь)

и для выборки четверти в обрамлении сиденья под опорную фанерку (см. чертеж выше). Выборка четверти фрезером вместо рубанка дает лучшую гарантию геометрически правильной формы выборки, а, следовательно, углы будут лучше прилегать друг к другу.

Ориентировочная длина всей перекладины (т.е.

вместе с концами, которые будут утоплены в ножках) примерно равна

стороне готовой табуретки (см. разрез табуретки в разделе "Конструкции предметов мебели"), или на пару сантиметров длинее ее. Чтобы отмерить точнее, надо иметь готовое обрамление, и сложив его на плоской поверхности вверх ногами, промерить диагонали. Нижние перекладины

делаются на полсантиметра (не более!) длиннее верхних, иначе ножки

будут казаться сходящимися вниз. Точно посередине каждой перекладины

делается вырез на половину толщины и шириной такой, чтобы парная

перекладина с натягом входила в этот вырез. Это одна из самых сложных

операций, требующая предельной аккуратности, ибо от перпендикулярности

перекладин зависит то, насколько ваша табуретка окажется прямой (вот в этой операции торцевая пила практически незаменима!). Причем

не забудьте, что у одной из перекладин в паре вырез должен быть сверху,

у другой снизу, по крайней мере верхние перекладины перевернуть будет

затруднительно (да и у нижних, как правило, верхние стороны выбираются

по красоте и идентичности рисунка). Если торцевой пилы не имеется и полной

перепендикулярности добиться не удалось, то подгоните одну из пар

(пусть она немного болтается) под угол, образованный второй, и учтите,

что потом вам придется выравнивать каркас с помощью струбцин и/или

стягивания ножек шпагатом (см. далее).

После того, как все операции будут выполнены, и

ножки и перекладины (по крайней мере нижние) перед сборкой обязательно

надо обработать шлифмашинкой вчистую, т.е. двумя шкурками - крупной

(номер 25 отечественного ГОСТ или Р40-60 в импортном варианте) и мелкой (номер 8 по ГОСТ или Р100-120 импортной. Мягкое дерево с склонностью к образованию заусенцев можно еще вручную довести самой мелкой шкуркой P150). При этом не забывайте правило

'дерево не любит острых углов': все ребра должны быть сглажены.

Все стороны перекладин и ножки надо пронумеровать,

чтобы собирать их в той последовательности, в которой они подгонялись.

Номера следует наносить на таких местах, где они не сотрутся при

шлифовке, но и не будут видны после окончательной сборки (на торцах

заготовок). Можно перенести номера после шлифовки на видное место, если

нарисовать их простым карандашом без нажима, потом их можно стереть

'стеклянным' ластиком. На все эти операции планируйте по крайней мере

пару рабочих дней (конечно, все резко ускорится, если у вас есть в

распоряжении токарный и сверлильный станок).

Когда все будет готово, разведите смолу, как описано

выше, и запаситесь чистой сухой тряпочкой, которую можно заранее

порвать на несколько мелких частей, чтобы вытирать выжимающуюся смолу

(тряпочку лучше смачивать ацетоном). Сборка начинается с нижних

перекладин - обе круглых части одной перекладины смазываются клеем с

помощью шпателя со всех сторон, включая торец, и небольшое количество

клея также наносится на дно и стенки выемки. Перекладина вставляется в

отверстия в ножках, и немедленно после этого тряпочкой подбирается

выжатый клей. Затем отдельно следует то же проделать со второй парой, и

наконец, соединить их друг с другом, вставив одну перекладину в вырез

другой (не перепутайте порядок, в котором должны идти нумерованные

ножки). Затем следует тоже самое проделать с верхними перекладинами. В

каждую из них в подготовленное отверстие забивается гвоздик, это

страхует весь каркас от перекоса.

После сборки прежде всего следует сжать маленькими

струбцинками перекладины посередине, там, где они входят друг в друга

(чтобы не помять дерево, подложите под струбцину обрезки фанеры). Эту операцию можно заменить шурупом, вкручиваемым в перекладины снизу (для него снизу следует подготовить зенкованное отверстие). Верхние перекладины шурупом сжимать нельзя (потому что там и так будет шуруп при окончательной сборке), потому их следует сжимать струбциной (или сразу устанавливать основу сидения, как описано ниже). При

сжатии у вас, скорее всего, выжмется довольно большой излишек клея, чтобы

его вытереть, возможно, придется временно струбцинки снять, а затем

опять установить на место. После того, как все потеки тщательно

вытерты, нужно установить собранный каркас на ровную поверхность и

оценить, нет ли перекосов. Прежде всего оценивается параллельность

ножек друг другу, затем общая вертикальность. Если перекосы, увы,

наличествуют, то со всей возможной торопливостью (пока смола еще

жидкая) следует их выправить. Здесь может помочь стягивание всего

каркаса большими струбцинами и стягивание ножек между собой лавсановым

шпагатом (натяжение которого регулируется закручиванием его небольшим

гвоздем). Собирать каркас следует, установив его ножками на ровную поверхность (лист ДСП), иначе потом придется подгонять нижние торцы ножек по высоте.

Прикрепление сидения

После того, как смола в каркасе застынет (на

следующее утро), к нему прикрепляется основа сидения - квадратный лист

фанеры толщиной от 3 до 8 мм, со стороной примерно на 30 мм меньше, чем

желаемая сторона табуретки. Основу сидения можно устанавливать и одновременно со склейкой каркаса, но только в случае, если вы уверены в том, что каркас не перекошен, иначе выправить его с помощью струбцин будет невозможно. Обычно я за зиму успеваю найти около

ближайшего контейнера для мусора пару задних стенок из фанеры от старых

шкафов, которые для данных целей подходят идеально - так как сама

фанера видна только, если табуретку перевернуть, и притом только одна

ее сторона, то можно не очень заботиться о ее внешнем виде и качестве,

лишь бы она сильно не коробилась и, главное, не расслаивалась от

сырости.

Лист с тщательно выверенными прямыми углами кладется

верхней стороной вниз, на него в перевернутом виде устанавливается

собранный каркас (следует убедиться, что застывший клей не выступает

над верхними торцами ножек, и при необходимости выступы зашлифовать

вровень с торцами и перекладинами) и тщательно выравнивается по углам.

Затем простым карандашом обрисовываются ножки и перекладины. Потом

каркас можно убрать, наметить и высверлить отверстия под саморезы (см.

разрез табуретки в разделе "Конструкции предметов мебели"). Зенковку этих отверстий, естественно, делают с противоположной

стороны. Затем фанера опять переворачивается, и вдоль каждого края с

отступом 10 мм делается ряд равномерно расположенных отверстий на

расстоянии 4-5 см друг от друга. Крайние отверстия должны быть

расположены так, чтобы не попадали под ножки, и были не вплотную к ним

(иначе завернуть шурупы будет проблематично). На этот раз зенковка

делается с нижней стороны. После того, как все отверстия сделаны, лист

с этой же стороны обрабатывается шлифмашинкой, чтобы убрать все следы

карандаша и заусенцы.

После этого лист укладывается на каркас,

поставленный на ножки, выравнивается по углам, и в торцах ножек

намечаются отверстия под саморезы. Чтобы потом не перепутать

ориентацию, поставьте по крайней мере в одном углу листа номер

соответствующей ножки, который должен сохраниться на торце после

сборки. Затем лист снимается, и по разметке в торцах сверлятся

отверстия для заворачивания саморезов. Это надо сделать обязательно,

так как саморезы могут без направляющего отверстия в мягком дереве уехать в сторону, а в каких-нибудь яблоне или дубе просто не

завернуться.

При диаметре самореза 3,5-4 мм диаметр отверстия должен быть 2-2,5 мм. Для

коротких тонких саморезов, крепящих фанеру к перекладинам, отверстия в

последних сверлить необязательно, их можно наметить по месту шилом (а

вообще без наметки шурупы не стоит заворачивать никогда - они

обязательно завернутся криво).

Затем вы разводите немного смолы с наполнителями

(можно использовать один мел) до достаточно вязкого состояния. Смолой

смазываются торцы и верхние поверхности перекладин, тонким слоем, с

таким расчетом, чтобы клей после заворачивания шурупов не выжимался.

Затем укладываете лист на каркас и заворачиваете шурупы (если клей

немного все же выжмется, его следует вытереть). Основа табуретки

готова, можно приступать к оформлению сидения, причем дожидаться

твердения смолы в данном случае необязательно.

Оформление сидения

Сначала прикрепляется обрамление. В подготовленных

брусочках шириной 30-35 см и толщиной не менее 20 мм выбирается

четверть на половину ширины и на глубину минимум 8-10 мм. Если у вас

нет возможности выпилить 4 брусочка достаточной толщины с одинаковым

рисунком, то можно использовать более тонкие 12-15 мм, приклеивая к ним

снизу более узкие пластины того же дерева и той же толщины. Приклеивать

можно любым бесцветным клеем, не образующим толстую пленку (ПВА или "жидкие гвозди"), и как можно сильнее сжать