Корпуса пиротехнических изделий делаются из проклеенной бумаги. Этот материал дешев, прост в изготовлении и достаточно огнестоек. Для улучшения последнего качества можно бумагу пропитывать разными реактивами [2], но проще употреблять силикатный клей, известный также под названием 'жидкое стекло'. Ранее его всегда можно было приобрести в канцелярских магазинах, но, как ни парадоксально, это, вероятно, единственный распространенный клей, который абсолютно не годится для канцелярских работ: при хранении склеенных им документов бумага довольно быстро, в течение месяца-двух, необратимо портится — желтеет, покрывается выпуклыми 'солевыми' пятнами и становится хрупкой. Силикатный клей полностью уничтожает фотоизображение и обесцвечивает цветные красители. А вот для наших целей он незаменим: жидкое стекло не просто не боится огня, покрытия на его основе являются одним из рекомендованных средств для снижения пожароопасности строительных конструкций. Держит жидкое стекло очень прочно, деревянные заглушки и глиняные сопла также рекомендуется вклеивать именно им. Вообще все корпусные элементы предпочтительно проклеивать именно силикатным клеем, исключение будут составлять лишь те, которые в процессе сборки уже нельзя увлажнять, чтобы не испортить горючие смеси — для них удобно использовать синтетический клей типа, например, 'Момент-кристалл' или 'Гель'.

Единственннй недостаток силикатного клея — недолговечность (о ее причинах ниже). Изготовленный корпус желательно хранить на воздухе не более года, потом он становится хрупким. Признак ограниченной годности — появление на поверхности солевого налета. Такой корпус еще можно использовать для фонтана или форса, но для мортирок лучше не использовать — разорвет.

Жидкое стекло — раствор силиката натрия в воде (изредка — силиката калия, но я калийное жидкое стекло вживую ни разу не встречал). Приобрести его можно на строительных рынках сразу целую канистру задешево. Оно поступает в продажу в виде 10%, 15%, 20% и т.п. растворов, для наших целей надо где-то в середине этого диапазона (10-15%), но в принципе сойдет любой концентрации не ниже 10%. Учтите, что раствор силиката натрия, в полном соответствии с химическими законами (соль сильного основания и слабой кислоты) имеет сильную щелочную реакцию, и, как любая щелочь, плохо действует на кожу рук. Потому, если вы заботитесь о своих руках, работать с ним длительное время следует в резиновых перчатках.

В этой же химической природе кроется причина недолговечности жидкого стекла. Кремниевая кислота настолько слабая, что слабее даже угольной, которая образуется при растворении углекислого газа в воде. Поэтому под действием влаги и углекислого газа из воздуха силикат натрия постепенно превращается в основной карбонат, то есть в обычную соду, и теряет клеящие свойства, а сода проступает на поверхности бумаги солевыми пятнами. В тонких слоях это происходит в течение пары месяцев, поэтому в качестве просто клея для бумаги жидкое стекло не годится решительно. Скорость процесса сильно зависит от содержания влаги в воздухе — увеличить срок хранения можно, поместив мешочек силикагеля в герметичную емкость с высохшими корпусами.

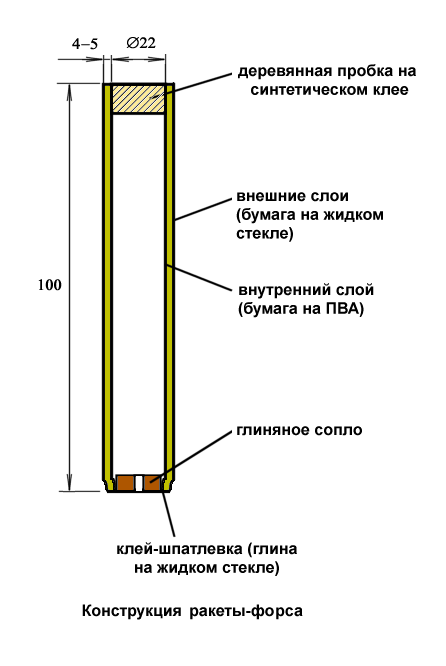

Если при этом корпус будет использоваться для целей вроде ракеты-форса, то наличие силиката натрия во внутренних слоях, которые будут выгорать, нежелательно — он будет подкрашивать цветное пламя в желтый и насыщенность огня снизится. Потому для внутреннего слоя лучше использовать другой водный клей на нейтральной основе. Я рекомендую ПВА — он легко доступен, дешев и совершенно не окрашивает пламя.

Почему водный, а не быстросохнущий на органических растворителях? Во-первых, из-за худшей огнестойкости последних. Во-вторых, потому, что смоченная водой бумага при высыхании дает усадку и корпус получается более плотным (правда, для этого промазанную полосу обязательно нужно выдерживать для пропитки, см. далее). В-третьих - банально дешевле.

Бумага тоже нужна не абы какая. За неимением настоящей патронной бумаги, лучше всего для наших целей подойдет крафт-бумага — коричневая такая, в нее обычно упаковывают посылки и бандероли на почте. Ее можно приобрести в канцелярских магазинах. Если крафт-бумагу вы не достанете, то используйте плотную мелованную бумагу от постеров, старых календарей или глянцевых журналов. Годится также ватман от старинных чертежей и некоторые сорта обоев (последние нужно выбирать очень тщательно — большинство дешевых обоев делают из слишком рыхлой бумаги). Газетная бумага не годится решительно — она будет попросту расползаться от клея и вы не сможете намотать ни витка.

Из этого хозяйства нам нужно наделать трубок, которые являются основой множества разных пиротехнических изделий.

Для этого прежде всего необходимо запастись оправкой, на которой мы будем выклеивать трубки (Чувурин [2] утверждает, что ее надо называть 'навойник'). Это должна быть трубка из любого прочного материала или круглый деревянный стержень длиной сантиметров 25-30 и диаметром 20 мм. Для некоторых целей может потребоваться более тонкая оправка 18 мм, так что имеет смысл изготовить обе сразу. Очень удобно, если оправка на одном конце имеет диаметр на 1 мм меньше, чем на другом, за который она будет закрепляться, но без этого можно обойтись (лишь бы не было обратного утолщения). Чувурин [2] дает замечательный совет: 'Идеальный комплект навойников легко сделать из телескопического удилища, на которое перестала клевать рыба'. Для некоторых изделий могут понадобиться и более толстые корпуса (а, может быть, и более тонкие), но сейчас мы остановимся на этом калибре, как самом удобном.

Оправку надо подготовить: плотно, без морщин, обмотать тонким скотчем, который облегчит в дальнейшем снятие готовой трубки. Мотать скотч на оправку следует от самого края, даже чуть заступить за него (на другом конце, которым она будет крепиться, до края можно не доходить). Затем оправку прочно закрепляют на краю стола в тисках или струбциной.

Из припасенной бумаги нарезаются полосы шириной 15 см и длиной около полуметра (с более длинными полосами работать неудобно). На каждую трубку нужны три-четыре полуметровых полосы, в зависимости от толщины бумаги — стенка корпуса после высыхания должна быть не менее 3-4 мм толщиной, а лучше еще больше. Для римских свечей и подобных изделий могут понадобиться корпуса и длиннее, но делаются они точно так же, потому специально мы их не рассматриваем.

На стол предварительно стелятся газеты в несколько слоев. Раскладываете на газетах полосы бумаги сразу комплектом на целую трубку, и кисточкой намазываете их клеем с одной стороны, стараясь не оставлять непромазанных мест. Пока вы мажете последнюю (третью или четвертую полосу), в первую клей успевает впитаться. Если он за это время местами успевает подсохнуть, оставляя сухие проплешины (так может быть с толстой мелованной бумагой или обоями), то повторно много клея наносить не надо — лишь бы он не успел высохнуть окончательно. Выжиматься при намотке клей категорически не должен, иначе намотка получится слишком рыхлой, а трубки неаккуратно кривыми и горбатыми. Напоминаем, что для ракеты-форса первую полосу смазывают клеем ПВА. Во всех остальных случаях используют силикатный клей.

Чувурин [2] указывает, как мотать плотные трубки с помощью двух досок или специальной 'закаточной машинки'. Лично у меня такие приспособления только усложняли процесс: если клей все-таки выжался, то он начинает клеить все подряд: доски друг с другом, навитую полосу к доскам, все это вместе к навойнику и так далее. Вручную мотать проще — после нескольких наполовину испорченных партий (которые получались горбатыми и овальными в сечении) я приспособился намазывать клея ровно столько, сколько нужно и наматывать с такой силой, чтобы гильза получалась ровная, но при этом легко снималась с оправки.

После выдержки мотают первый слой: намазанную полосу бумаги сухой стороной краем накладывают на оправку, чуть отступя от ее конца, выравнивают так, чтобы края полосы располагались перпендикулярно оси оправки, и начинают мотать. Самое сложное — правильно положить первый виток, который должен лежать плотно, чтобы не проворачивался, но без натяга, иначе замучаетесь снимать гильзу даже с конусной оправки. В конце первой полосы можно оставить несколько неприклеенных сантиметров — туда с перехлестом укладывают начало второй полосы, которую уже мотают обычно, клеевым слоем внутрь, в расчете на то, чтобы самый внешний слой готовой трубки остался сухим.

Не пытайтесь высушить заготовку прямо на оправке — плотность намотки от этого не увеличится, а в процессе высыхания бумага даст усадку, и тогда с оправки ее можно будет только срезать, никакой скотч тут не поможет.

Летом в загородном доме такое изделие может сохнуть пару суток, и для ускорения процесса готовые трубки можно выложить на солнце или воспользоваться отопительным прибором. У высохших трубок будет неизбежно неровный край — он обрезается ножовкой по металлу, резаки с силикатным клеем не справляются.

Хранить запас трубок следует в сухом месте или завернутыми в пакет с вложенным пакетиком с силикагелем. В противном случае перед употреблением корпус обязательно просушить в духовом шкафу или на электрообогревателе! Силикатный клей при долгом хранении будет проступать солевыми пятнами — использованию корпусов по назначению это не помешает.

Заглушки для фонтана или мортирки я делаю из деревянных пробок длиной 18-12 мм, подогнанных так, чтобы вставлялись в трубку с некоторым усилием. Для этого пробка должна быть диаметром на 1-2 миллиметра больше корпуса (для корпусов 20 мм можно заготовить заглушки 21-22 мм). С вставляемой стороны на пробке крупной шкуркой снимают гладкую фаску и предварительно смазывают силикатным клеем. После вставки на дно трубки (то есть на обратную сторону пробки) можно налить немного клея, чтобы он заполнил возможные зазоры между заглушкой и трубкой. Можно слегка размочить в клею неровный конец трубки и завернуть его края внутрь, а затем обернув этот конец пленкой, легонько сжать всю трубку по длине струбциной на полчаса, чтобы уплотнить завернутые края. Если нужно вставить пробку в корпус, уже заполненый составом, то вместо силикатного клея употребляют неводный синтетический, например, 'Момент-Кристалл' или 'Гель'.

Если вам потребуется сопло — сужение на пути истекающего пламени, — его следует изготовить из глины. Забавно: профессионалы изготавливают из глины заглушки, а сопла вообще делают перетяжками, но я после многих проб пришел к выводу, что мои методы для 'наколеночного' производства самые беспроблемные.

В некоторых случаях, когда горят низкотемпературные составы (например, чистая пороховая мякоть или синие-голубые составы) можно воспользоваться деревянным соплом — отрезком круглой палки с просверленным отверстием. Вместо всех этих приспособлений, как уже говорилось, широко практикуется формирование сопел перетяжкой влажного корпуса (в литературе [2,6,8] подробно описывается, как их делать), но мне это кажется более сложным и менее надежным, чем глиняные или деревянные сопла. Глина более надежна в случае цветных огненных составов, для которых характерна высокая температура пламени — металлическое сопло быстро раскалится и отвалится вместе с сожженным кончиком трубки, а картонное сопло прогорит, тогда как глина совмещает прочность, невысокую теплопроводность и стойкость к воздействию повышенных температур. Правда, летающую ракету с глиняным соплом получить проблематично — глина слишком тяжела для этой цели, но летающие ракеты — вообще отдельная тема (по этому поводу см. [8], и, возможно, вам расхочется этим заниматься).

Итак, требуется: не очень жирная глина, т.е. с небольшим количеством песка (подойдет и 'смесь для кладки печей'); асбестовое волокно и 10% жидкое стекло. Все в небольшом количестве — в пределах горсти. Асбест необязателен, но его добавка значительно повышает прочность готового изделия и препятствует возможному растрескиванию и разрушению сопла под действием высокой температуры.

Предварительно следует приготовить пресс-форму. Она делается из одноразового медицинского шприца объемом 20 мл, имеющего внутренний диаметр чуть более 19 мм. У шприца аккуратно, строго по диаметру, отрезается дно с носиком. Затем носик, который иногда торчит у таких шприцов сбоку, вырезается из донышка с сохранением небольшой площади вокруг (вместо этого можно просто отрезать носик у маленького шприца на 2 или 3 мл). Этой площадкой носик приклеивается на дно поршня шприца так, чтобы он торчал ровно по центру. Для приклеивания можно употреблять мгновенный циакриновый клей (например, 'Супер Момент') — он клеит намертво все на свете, даже силиконовую резину, из которой изготовлен поршень, и полипропилен, из которого сделан корпус шприца.

Асбестовое волокно предварительно размешивают в кашу с достаточно большим количество воды простейшей мешалкой из гнутого гвоздя и шуруповерта, потом откидывают на ткань или нетканый материал и отжимают. Горсть влажной глины с добавкой примерно 10-20% такой отжатой каши из асбестового волокна размешивается с небольшим количеством жидкого стекла, так, чтобы получить густую однородную массу консистенции размятого пластилина. Чем больше песка в смеси, тем меньше усадка при сушке, но тем хуже масса формуется.

Колбаска или шарик, скатанные из такой массы, при сжимании между пальцами должны трескаться, а не сминаться, то есть в массе должен быть недостаток воды. Следует учесть, что силикат натрия в глиняной смеси постепенно вступает в реакцию и готовая смесь довольно быстро густеет, теряя эластичность (чем меньше песка, тем сильнее), но для наших целей это неважно: такая смесь будет очень хорошо прессоваться, а нам только этого и надо.

Задвинем поршень внутрь шприца так, чтобы приклеенный носик немного не доставал до края, и заполним пространство вокруг носика и над ним глиняной смесью с небольшой горкой. Крепко прижмем шприц к ровной прочной поверхности (например, к металлической или пластмассовой пластине), и отпрессуем заготовку сопла. Отняв шприц от поверхности, будем надавливать на поршень, постепенно выдвигая заготовку, и пальцем снимать избыток глиняной смеси до тех пор, пока кончик носика не покажется наружу. После этого окончательно выдавливаем поршень до конца, снимаем готовое изделие и помешаем его для сушки на ровную поверхность, покрытую полиэтиленовой пленкой. В готовом сопле можно также сразу подправить канал, который получается коническим и слишком узким. Его следует выровнять и слегка расширить, что удобно делать гвоздем-соткой, имеющим диаметр 4 мм. Эту операцию, впрочем, можно сделать и по уже высушенному соплу с помощью старого сверла 4 мм.

Описание это заняло много места, но на самом деле при некотором навыке за двадцать минут можно наштамповать двадцать-тридцать сопел с запасом на будущее. Сопла сушатся до полного высыхания, иначе они будут непрочными и легко разрушаются при попытке их вклеить на место. В загородном доме летом процесс сушки может растянуться на пару суток, потому для ускорения не возбраняется выставить их на солнце или воспользоваться нагревательным прибором.

После усушки сопло получится около 18-19 мм в диаметре, потому при установке в корпус 20 мм его придется подмазывать. Это можно сделать с помощью шпатлевки из жидкого стекла, замешанного с небольшим количеством наполнителя: глины, извести или любого другого огнестойкого порошка (но не мела и не цемента!). Получившаяся шпатлевка должна иметь консистенцию густой сметаны.

Корпус (лучше слегка недосушенный) одним концом примерно на 1 см опускают в жидкое стекло и вновь надевают на оправку, на которой его формировали. Торец оправки при этом не должен доходить до торца корпуса примерно на 1 см. Затем сопло густо обмазывается подготовленной шпатлевкой, быстро, пока оно не успело впитать воду из смеси, вставляется в намоченный конец и выравнивается оправкой. Все возможные неплотности по окружности замазываются шпатлевкой дополнительно. После чего корпус сушат окончательно. Если корпус уже высушивали, то его перед вклеиванием сопла можно погрузить одним концом в жидкое стекло примерно на 2 см длины и выдержать в нем пару часов, пока бумага не опять не размокнет.

Более простой и быстрый способ - сопло окунают в жидкое стекло или шпатлевку и вставляют в недосушенный или заново размоченный в клею конец корпуса. Сверху надевают затяжной хомут (подобные применяются для крепления шлангов) и туго затягивают, сминая при необходимости трубку.

Теперь, пока корпуса с соплами сохнут, перейдем к собственно предмету — пиротехническим составам и начнем с самого главного компонента: черного пороха.